かんばん方式(トヨタ生産方式)の裏話

かんばん方式と私

-

昭和39年、私はトヨタの「生産管理部部品管理課」に異動しました、かんばんの産みの親「大野耐一」さんが本社工場長でした、

まだ「かんばん方式」が産声をあげた頃です。

教科書はもちろん企画書もなく、大野さんの思想のもとで、多くの人たちが知恵を出し、現地現物で作り上げた生産方式です。

トヨタ社内でも「かんばん事例集」というタイトルで、はじめて書物に整理したのは、昭和45年です。

私も「外注部品の調達」という分野で参加できた事は幸せでした。

今は世界に普及し、多くの著書も出ていますので、ここには裏話を主体に紹介します。

看板、カンバン、かんばん

- 「かんばん」と平仮名で書くのが正しい書き方です、

これは外来語ではないので片仮名で書くのは間違いてすし、 単なる表示物ではないので漢字の意味にあいません、

トヨタが生み出した、生産システムの総称なので平仮名で書くのです。

スーパーマーケット方式

- 「かんばん方式」は、始めの頃は「スーパーマーケット方式」と呼ばれていました、

これはアメリカ視察でスーパーマーケットを見て、それをヒントに工夫していったからです。

「必要なときに、必要なものを、必要なだけ、後工程が前工程に取りに行く」、 「前工程は引かれた物を必要最小限、生産して補充しておく」 という大原則は、この呼び名の方がよく理解できると思います。

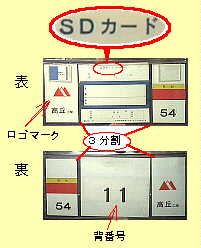

SD方式

- 社内で確立した「かんばん方式」を仕入先からの部品調達に展開するにあたって、

「かんばんでは泥臭い」と大学出の若い連中が主張し「Synchronised Delivery」の頭文字をつけて「SD方式」と名付けて、説明会を行いました、

かんばんのトヨタでの帳票登録は「SDカード」となっていました。 今は国際語になっていることを思うと、嘘のような本当の話

背番号

- 「かんばん」には、品番や品名、箱種や収容数、前工程や後工程等の情報の他に、大きく整理番号が書かれています、

表に書かれていますが「背番号」と呼ばれています。

「整理番号がないと、多量なかんばんの仕分け作業が大変だ!!」

「かんばんは品物の顔だ、無関係な番号が一人歩きするようになり、本質を忘れる!!」

そんな議論の末、裏側に書くのなら良かろうと許されたためです、

いまは裏面を仕入先が使う様になったので、表に書かれています。

ロゴマークと3分割かんばん

- かんばんには、仕入先の社章が印刷されています、

これは人間の仕分けミスを防ぐ工夫として文字よりもイメージの方が確かで一目で判別できるからです。

コンピュータがイメージなんか処理できなかった頃ですので、かんばんは手作りでしたが、

社章は文字のように手書きは簡単にはできませんし 前工程と後工程の組み合わせは膨大で事前に印刷して準備するのも困難です。

そこで、用紙を3分割し仕入先の社章、部品情報記入部分、受け入れの色別、それぞれを別々に印刷しておき、かんばんケースを3つの袋で形成し組み合わせて差し込むことにして解決しました。

後工程引きの起源

- かんばん方式以前のトヨタ本社工場での話、

前工程と後工程を二人の重役が分担して担当していました、

ある日後工程の重役が

「生産が計画通りできなくて、部品の置き場がない、 悪いけど前工程に置いたままにしておいてくれないか、 追いついたらこちらから取りに行くから」 計画通り生産して供給していた前工程の重役に頼みに来た。

「これが、彼が、かんばん方式を考案する発端になったのではないか」と

前工程の重役だった人が懐古していたそうです。

インタライターで5台のみ指示

- 車両の組立てやエンジンなどの組み付けラインへの生産指示は

インタライターと言う通信機器が使われていました

カーボンをサンドイッチした紙テープに鉛筆で「次は何を作れ」と書き 電流の流れる針を走査させて信号にして送り 受信側ではその電流で紙を焼き焦がし文字を再現する、当時では画期的なイメージ電送装置です。

この装置を使い5台完成すると次の5台を指示する、決して余分な 情報は見せない、情報のジャスト・イン・タイムを徹底していました。

多くの種類の部品を使うのですから、すべて計画通り順調にとはいかない、 出してしまった情報は訂正しようとすると「電報ゲーム」と同じで、誰かが間違える 出さないでおけば、訂正はいらない!!

計画に対しての遅れ進みは+−5台まで

- 車両の最終組立てラインの日々の生産が計画に対して変動(ムラ)を起こすと、前工程はそれが増幅して伝わり、ムダやムリが発生する。

そこで、最終組み立てラインのその日の生産は、計画に対して+−5台に必ず、収めるようコントロールされる。

その方法は、遅れたら、出きるまで残業をするし、早く出来てしまったら、ラインを止めて定時まで掃除をする、という単純な方法である。。 当時、総組み立てラインの残業は10分単位で認められていたので心配するほどの時間ロスは発生しなかった。

そうはいっても、大きなトラブルが発生した場合、多残業を強いることは出来ない。 こういう場合は、遅れ台数を月末までの日数で均等にばらして、日々の計画に上積みして挽回する。 決して急いで挽回はしません。最終ラインが安定した生産を継続して、初めてかんばん方式による生産活動が可能なのです。

*+−方式

- かんばん方式と言えども、個々の部品の必要数は計算し内示して人や設備や材料を準備しておかなければ運用できない。

車の構成部品は膨大な種類がある上、輸出先の拡大で車の種類もどんどん増加してきた。

電算機で計算するマスターは部品単位に使う車をマークする方式でしたが、 車種が追加されるたびにメンテナンスしなければならず、マスター修正がついていけず、 計算された電算リストを各担当者に配布し、 訂正したものをまた仕入先別に分類して配布していました。

担当者の台帳を見ると「クラウンに使う、ただし左ハンドルは除く」と言うように書いてありました。

これならエンジンの大きい車が増えても訂正しなくてよい。

人が読めるマスターで電算機が計算できるように工夫したことにより以降、リストは担当者を経由せず、直接仕入先に配布されるようになりました。

かんばん枚数計算盤

- かんばん方式は、かんばん枚数が命です。

このかんばん枚数の計算は当時ソロバンかタイガー計算機を使って人手で行っていました。

日当たり必要枚数とかんばん回収時間〜仕入先納入時間のずれが変数の計算です。

かんばん化の拡大でこの計算に多くの時間がかかるようになりました。

これを、計算尺のメモリを2枚の円盤上に転写し、日当たり必要枚数と納入時間を合わせるだけで、答えが得られる道具を工夫して解決したのです。

インフレかんばん退治

- 「部品が間に合わないのは、どうも、かんばんが紛失したらしい?、取りあえず1枚増やしておこう!」

とか、かんばんの増加は事前に準備できるが、減少はかんばんが外れた時に、やらなければならず、漏れがち

こうゆうことが重なり、かんばんは指示枚数より多くなり在庫が増えることが多々ありますが、

動いているかんばんを数えることができない。

そこで、かんばんにバーコードの一連番号をいれ、空きかんばんを仕入先が持ち帰るときに読ませ、

インフレ分は跳ね出すパソコンシステムを作り解決しました。

自主研の起源

- かんばん方式部課長自主研究会が語源です。

本社工場と上郷工場の部課長が自主的に集まり、チームを組んでテーマの工程を改善する研究会です。

私はまだ一担当者でしたが事務局としてはじめて参加して感動しました。

鋳物のバリ取りを多台持ちして、渡り歩いて行っている工程の改善で

「このバリ取り機のワークを前のバリ取り機の後ろへ持っていけ」

「ちょうど取りやすい位置にあるのになぜあんな遠くへ移すんだろう?」と思っていると

「前の機械が終わったら、次の機械用のワークを持って歩いてくれば、歩きながら手は取り付けやすい様に持ち替え、すぐ次の機械にセットできる」

「それを直前に置いておくと立ち止まり持ち替え等々時間を浪費する」というのです。

これだけで30%も生産性がアップしました。

部課長自ら現地現物で改善をする、これらが集まってかんばん方式を充実させていきました。

労働強化

- かんばん方式には、いろいろな同音異語の漢字をあてて名付けたものが多くあります。

自動化/自働化、省人化/少人化、稼働率/可動率、等は有名です。

ある労使交渉の席上で、組合側から、「右手、左手の動きまで規制し労働強化だ」という発言を受けて

大野さん曰く「組合の言うのは、けもの片に動くと言う字のこと、私は人片に動くと言う字の様に改善を進めている」

動く事は、エネルギーを消費します、それを増やせば確かに労働強化だが、働くと言うのは稼ぐことだ、動きを少なく、稼ぎは多く、これが改善だ!

エネルギーを増加させる様なことはさせていないし、 字のように「働き=稼ぎ」の強化なら今後もやって行く。 組合はキツネに抓まれた感じでこの議論は終わった。

100%納入方式

- 一箱に一枚づつ付けられた「かんばん」は使い始めに箱から外され、それお集めて、仕入先が納品に来たときに、次回の納入分として渡し注文とします。

注文には事務員は一切関与しないのです。

ここで問題になったのは、確実に注文しただけ、納入されたかを管理する方法です。

そこで、注文時に「納品書」と「検収書」も作って渡すことにしました。

そして、仕入先が部品が不足した場合でも、伝票の個数の訂正は許さす、100%完納するまで伝票は保留し、受入場に展示しておき、完納されたらはじめて処理をする、 という方法で解決しました。

このことで未納品の目で見る管理もでき、伝票処理の簡素化もできました。

無検査受入れ

- かんばん方式では余分な在庫はありません。

納入された物を検査して不良品を見つけても手遅れで、ラインを止めることになります。

そこで、納入先が品質の保証、納入個数の保証をするという、性善説に立って検査なしで、部品の受入をすることにしました。

かんばん納入を適用する、仕入先は、その体制が整備された仕入先から始めました。

結果として、このことが「トヨタのラインを止めたら大変だ」という意識を通じて、仕入先の品質保証体制強化の原動力になったと思います 今ではトヨタに受入検査はありません。

工場長室の壁撤去

- 最近、トップに品質情報が届かず、企業存亡の危機に遭遇している事例が多いですが。

当時本社工場長だった大野さんは、自分の部屋を工場のコントロール室の隣りの会議室に移し、 しかもコントロール室との間の壁を撤去させ、 コントロールマンと現場の生々しいインターホンによる会話が常時聞けるようにして、 問題と思えばすぐ現場にでられ、現地現物で事実の把握をされていました。

「現地、現物」は今でもトヨタ生産方式の基本です。

工場長と部長はどちらが偉い!

- ある時、私が大手電気メーカーの工場見学に出掛けたときの話し

「ようこそいらっしゃいました、工場長の○○です、本来ならば部長がご案内するのが筋ですが、 重要な会議と重なっていて本社に行ってっていますので、役不足ですが工場長の私が変って...」

トヨタの私たちは、その挨拶がよく理解できませんでした。

なぜならトヨタでは工場長は部長より上役なのです。

現場を重視するトヨタの姿勢を再認識したのでした。

管理部門は社長−機能役員−部長−課長、工場は社長−工場長(役員)−部長−課長の序列でした。

丸を描いて立っていろ!

- 現場の監督者が大野さん「ここに丸を描いて立っていろ!」と叱られることがよくあった。

学校で「廊下に立っていろ!」と先生に叱られるのに似ていますが、目的はまったく違います。

先生は、教室内から排除するのが目的ですが、現場の監督者の場合は動かずに、その位置で観察を続けることにより 問題点・改善点が見えてくるのを狙ったものです。

「なぜ・なぜ・なぜ・なぜ・なぜ」と5回掘り下げろ!、といわれるが、そのための観察手法なのである。

立ち机

- 現場には、椅子に座って書き物をする机がない。

生産の記録・品質の記録・勤怠の記録などなど、現場の監督者が書かなければならない書類や帳票は結構多いが、 それらの書類は、立ったまま書き物ができる立ち机で書くのです。 すぐ、ラインからの呼び出しに対応できるように。

実施済み提案

- 現場の作業者からの改善提案制度を設けている企業は多いがトヨタの特徴は

実施済み提案が原則なのである。アイデアを実施に移す努力もしてこそ価値があるのである。

「扇風機の設置個所について毎月提案があり、一年たったら元の位置戻っていた」という話があるが 、生産量の変化に合わせたレイアウトが毎月行われ、気温・風向きという環境にも最適な位置にいつも置かれていたと見るべきだと思う。

もちろん効果の大きい改善も多く、年間賞金総額が100万円を上回る作業者も少なくない。

トヨタカレンダー

- 一般のカレンダーとトヨタのカレンダーは曜日の配列が違います。

しかも、週中に祝祭日がある場合は振り替えて長期休暇にします。一般のカレンダー 日 月 火 水 木 金 土 トヨタのカレンダー 月 火 水 木 金 土 日

「5日稼動、2日休み」をサイクリックに繰り返して、週単位に見ても平準化を実現しています。

このカレンダーの形式は1960年代、労働組合が週休2日の取り組みにあたって作った形式です。

臨時かんばんの発行

-

かんばん方式は、サイクリックに操業している工程でないとつながらない。

特に仕入先と、週ごとの日数がチグハグになっては、かんばんが正常に回転しない。

臨時出勤などで使う量は、使い捨ての臨時かんばんを発行して、事前に分割して、日々少しずつ発行して蓄え、使ったらかんばんを破棄しました。

高度成長期に入ると、車種や工程により、生産が間に合わず休日出勤して生産する所がが多なり、臨時かんばん作りが大変になりました。

これを乗り切ったのが、当時のパソコンで グラフィックキャラクターで文字を印刷したり、ビットイメージでバーコードを印刷したり、専門部署でなく趣味で覚えたBASICプログラムの裏技的活用でした。 平日棚卸し、箱数棚卸、一覧現品票

-

かんばん方式は、棚卸に比類ない威力を発する。

世間には「棚卸のため休ませていただきます。」というところも多いが、トヨタでは稼働日の直間(昼勤務が終わって、夜勤務が始まるまでの時間)で棚卸の実勘(数量を数えて、棚卸現品表に記入する)を完了します。

現品票は棚単位に棚番号順に一覧表で準備され、数えるのは箱数と端数で、記入もそのまま、人に個数換算などさせない。 棚卸しで、一番多いミスは、カウント漏れでも数え間違いでもない、「個数×収容数+端数」の計算ミスなので、その作業はコンピューターの仕事にしているのです。

これが出来るのは、常時かんばん通りに部品が流動し保管されいるので、棚卸だからといって改めて整理したり、調査したりする必要がないからです。

追加利回り

- 改善を実現するために、改善班という組織があり、工作の必要な改善はここに構想を説明して頼めば出来上がるし、改善道場という場所の道具名設備を使って、自分で作ることもできる。

いちいち予算管理や、効果測定などはされていないので活発に改善が進む。

ただ、外に発注しなければならない、大きな改善は予算管理の対象になる。

申請は目的1件に対して、手段を3案考え、それぞれ投資額と効果額を見積り、後いくら追加すると、効果額がいくら追加できる、というように提出させます。

どの案件に予算をつけるかは、手段を追加した投資額と追加できる効果額による追加利回りの高い順にすべての手段を並べ、予算金額の範囲まで認めるという方式です。 朝市

- 現場が、加工ミスなどの不良品を作っても、とがめたり、損失原価に加算したりはしません。

加工不良品は、毎日、朝市と呼ばれる職場の展示場に展示して、みんなで原因の解明や再発防止の知恵をだす教材にされます。

不良品をとがめたり、損失原価に加算して職場評価に使ったりすると、不良品が隠されたり、まぎれて使ってしまったりされないとも限るません。

不具合の拡大を早期に教えてくれた!、という姿勢で取り扱っているのです。 リフレッシュ活動

- 本社工場が操業60周年を迎えたころの現場は、機械は油にまみれた、床は飛散した切削油を受けるオイルパンで覆われ、壁は油煙で黒ずんでいた。 「これが男の職場!」と過ごしていたが、実はこの状態は、問題点を覆い隠し改善を停滞させる元凶てあると認識を変え、「3年間で全社1、びっくりするくらいきれいな工場にする」というスローガンを掲げてリフレッシュ活動を展開した。 床のオイルパンは撤去し、設備の下にダンボールを敷いて、油の雫が落ちないか点検して合格証を貼っていったり、 洗浄やペンキ塗りにはカップめんの空き容器が大活躍したりもした。最数年、大きい問題の残した職場から順に、部長クラス、課長クラスと上位から順に担当部署を割り付けて責任を持って改善させた。

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|